Bio Bente wird gebaut. Till von Wahl und Friedrich Deimann verwirklichen ihren Traum vom Boot aus Flachs und Kork. Hier der aktuelle Stand im Newsblog.

Der Preis für die im Vakuum-Infusionsverfahren gebaute edle und nachhaltige Bente steht auch bereits fest: 55.000 Euro. Sollte es zu einem Serienbau kommen, dürften die Kosten sinken.

Chronologische News von neu nach alt.

+++++Freitag, 04.12..2015 08:40 Uhr++++++

Es geht aufs Finale zu. Fast alle Schichten sind laminiert. Am Wochenende wird entformt. Danach geht es nach Berlin zum Finish. Die wasserbasierenden Lacke von Nemo Coatings sind bereits auf dem Weg in die Hauptstadt.

+++++Mittwoch, 02.11.2015 08:40 Uhr++++++

So sieht es übrigens aus, wenn die Infusion in der Rumpfschale läuft. Wirrwarr – aber mit System und Ordnung. Laut Friedrich ist die Infusion perfekt verlaufen.

+++++Dienstag, 01.12.2015 09:51 Uhr++++++

Wegen der Berliner Messe bin ich in den letzten Tagen nicht zum posten gekommen.Zwischenzeitlich ging es auf der Werft auch am Wochenende munter weiter. Gestern Nacht wurde die Innenlage des Rumpfes infusiert.

Hier ein paar Bilder vom Fortschritt sowie von der morgendlichen Brotproduktion.

Invalid Displayed Gallery

+++++Dienstag, 24.11.2015 19:33 Uhr++++++

Diese Bilder sind um ca. 18 Uhr gemacht. Man erkennt am Fortschritt, wie viel Kleinarbeit das ist und wieviel Zeit die Vorbereitung frisst.

+++++Dienstag, 24.11.2015 12:33 Uhr++++++

Ran ans Deck…

+++++Dienstag, 24.11.2015 08:55Uhr++++++

Die zweite Infusion ist gestern durchgelaufen während die andere Rumpfhälfte unterm Temperzelt backt.

+++++Montag, 23.11.2015 09:33Uhr++++++

++Wintereinbruch erschwert Arbeiten+++

Gestern wurde von 9 Uhr bis 3 Uhr nachts gearbeitet. Der ein oder andere ist zwischendurch „in der Form eingepennt“, so Friedrich heute morgen.

Der Wintereinbruch und der extreme Temperatursturz hatte gestern zur Folge, dass die Fließgeschwindigkeit des Harzes stark beeinflusst wurde. Kälteres Harz fließt langsamer, weil es andickt. Und alles muss infusiert werden, bevor der Härteprozeß einsetzt.

Friedrich: „Meine Pumpe schlug zwischendurch ziemlich schnell“. In dieser heiklen Phase des Baus können Temperaturschwankungen zu erheblichen Problemen führen. Wenn eine Infusion schief geht, ist die gesamte Vorarbeit für die Katz und es muss wieder von vorne begonnen werden. Harz und Gewebe kann dann in die Tonne. Es ist aber alles gut gegangen. Heute folgt die zweite Rumpfhälfte.

+++++Montag, 23.11.2015 08:56 Uhr++++++

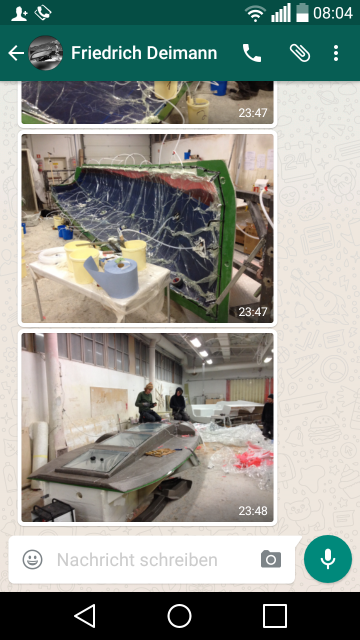

Das Bio Team hat sich Fleißkärtchen verdient. Das ganze Wochenende wurde malocht. Zwischendurch schickt mir Friedrich immer Updates und Fotos per WhatsApp. Man achte auf die Uhrzeit von gestern abend…

Und hier die Bilder in groß. Das Harz wird durch das Vakuum in die Form gezogen.

+++++Sonntag, 22.11.2015 16:25 Uhr++++++

Arbeiten am Rumpf. Allein die ganzen Schläuche zeigen, wie penibel man vorgehen muss und wie viel Vorbereitung in den Arbeiten steckt.

+++++Sonntag, 22.11.2015 09:01 Uhr++++++

Gestern Nacht hat Friedricher noch Bilder geschickt. Die glorreichen Sieben haben den ganzen Tag reingehauen und den Rumpf aufs vakuumieren vorbereitet. Ein ganz schöner Akt, so eine große Fläche sauber mit dem Gewebe zu belegen. Man sieht wegen des Clearcoats ja hinterher alles, daher muss besonders gewissenhaft vorgegangen werden, um eine schöne Struktur zu bekommen.

+++++Samstag, 21.11.2015 11:27 Uhr++++++

Weiter geht’s. Das Team ist nun auf 7 Leute angewachsen. 2 angehende Bootsbauer, Konrad und Jonas, sind gestern Abend nach Stettin gekommen, um mitzuhelfen. Während die letzten Arbeiten an der Innenstruktur vorgenommen werden, wird heute die Rumpfform für die Infusion vorbereitet.

+++++Freitag, 20.11.2015 12:55 Uhr++++++

Die Innenstruktur bekommt die zweite Lage Laminat. Sie dürfte morgen entformt werden können. An den Bildern kann man gut die Verbindung Kork/Flachs/Harz erkennen.

+++++Freitag, 20.11.2015 10:21 Uhr++++++

Die ersten Teile sind entformt! Nun wird die Rumpfform vorbereitet.

+++++Donnerstag, 19.11.2015 17:41 Uhr++++++

History repeating… Vor etwas mehr als einem Jahr stand auf der Werft das Mallengerüst. Unsere Werftarbeiter haben damals einen kleinen Tannenbaum immer ins Bild gestellt. Ein Jahr später werden die Korkplatten mit vorweihnachtlichen „Sonne, Mond und Sterne“ Motiven bemalt.

Das sieht nach einer längeren Schicht aus. Die Platten müssen angepasst werden. Da das darunter liegende Laminat vorher mit Abreissgewebe belegt war, entfällt ein Schleifgang. Dennoch ist vor allem die Innenstruktur wegen der vielen Details wohl die kniffeligste Arbeit.

+++++Donnerstag, 19.11.2015 13:45 Uhr++++++

Nun kommt der Sandwichkern aus Korkplatten, die an die Form angepasst zugeschnitten werden müssen. Danach folgt eine Lage Laminat und dann dürfte die Innenstruktur fertig sein.

+++++Donnerstag, 19.11.2015 11:19 Uhr++++++

Eben ist die Innenstruktur von der Vakuumfolie befreit worden.

+++++Donnerstag, 19.11.2015 08:32 Uhr++++++

Teil für Teil entsteht. Gestern wurde die Bodenstruktur unter einem Temperzelt ausgehärtet. Parallel werkelte das Team an Kielkastenverstärkungen, Ankerkastendeckel und weitere Kleinteilen.

Die großen Bauteile entstehen im Vakuum-Infusionsverfahren. Die kleinen Bauteile werden per Hand laminiert und dann im Vakuum gezogen.

Im Hintergrund sind auch die beiden Hälften der Rumpfform zu sehen.

+++++Mittwoch, 18.11.2015 17:59 Uhr++++++

Läuft…

[youtube http://www.youtube.com/watch?v=LenjPtK6a4Y?rel=0&controls=0&showinfo=0]

+++++Mittwoch, 18.11.2015 14:47 Uhr++++++

Hier zwei aktuelle Bilder der Fertigung des Ankerkastendeckels. Deutlich zu erkennen: Flachs als Gewebe und Kork als Sandwich. Es geht voran.

+++++Mittwoch, 18.11.2015 09:48 Uhr++++++

Und es ging ab, wie angekündigt. Nach einem langen Tag sind die ersten Lagen und die Kielkastenverstärkung unter Vakuum in der Form der Innenschale aufgebracht.. Heute morgen sollten sie durchgehärtet sein. Friedrich macht heute mal ein paar Fotos davon. Gestern lief nur die GoPro mit und filmte einen kleinen Zeitraffer.

Auch wenn man nach 22 Uhr die Werft verlässt, danach vor der Tür der angemieteten Wohnung feststellt, dass der Schlüssel noch auf der Werft liegt – die Stimmung in der Truppe ist auch um 23 Uhr noch gut, wenn bei mir die WhatsApp Nachrichten eingehen. Ob die gute Laune am Fortschritt, am mitgebrachten Käse oder am Hund „Jolly“ liegt, wurde nicht überliefert.

[youtube http://www.youtube.com/watch?v=TdQ-ThHOaw8]

+++++Dienstag, 17.11.2015 07:25 Uhr++++++

„Nicht lang schnacken – Kopf in‘ Nacken“ sagt der Norddeutsche gern. Genauso hat es das Bio-Team gestern gehalten und sich direkt über die Bente Formen hergemacht. Bevor laminiert wird, muss die Form gesäubert und mit einem Trennwachs versehen werden. Danach wurden Schablonen für das Gelege angefertigt. Heute soll es laut Green Boats Cheffe Friedrich „richtig abgehen“.

Bei der Bio Bente wird übrigens nicht zuerst Gelcoat in die Form gespritzt, sondern gleich mit dem Laminat begonnen. Erst nachdem die Teile aus der Form kommen, wird nach einem Schleifmarathon das Clearcoat aufgetragen, denn die Flachsoptik soll bei dem Boot ja sichtbar sein.

„Hanf im Glück“ wird übrigens im Vakuum Infusionsverfahren gebaut. Mehr dazu weiterhin hier im Blog.

+++++Montag, 16.11.2015 12:25 Uhr++++++

Mittlerweile sind die Jungs in Stettin auf der Werft und haben ausgeladen. Ein Kundenauftrag, eine Bente in Epoxi, ist gerade aus der Form geschlüpft und alle Formsätze nun frei für Bio Bente.

Unterstützung erhalten Friedrich (Green Boats Chef) und Theo (Azubi) von „Tropi“ (Bootsbauer), Diana (Frog Sails, gelernte Bootsbauerin), Joost und Erik. Und natürlich helfen die Werftmitarbeiter auch mit, wo sie können.

+++++Sonntag, 15.11.2015 18.00 Uhr++++++

Ganz schön viel Zeug, dass Bente braucht. Das Beladen des Lieferwagens war ein wenig wie Tetris. Die Lebensmittel mussten die Jungs auspacken und so wurden Luftlöcher mit Käse, Dosennudeln und Gewürzgurken gefüllt. Wenn die Birne in Stettin noch unten auf dem Marmeladenglas liegt, spendiere ich den Jungs eine Flasche Zubrowka…

Ganz schön viel Zeug, dass Bente braucht. Das Beladen des Lieferwagens war ein wenig wie Tetris. Die Lebensmittel mussten die Jungs auspacken und so wurden Luftlöcher mit Käse, Dosennudeln und Gewürzgurken gefüllt. Wenn die Birne in Stettin noch unten auf dem Marmeladenglas liegt, spendiere ich den Jungs eine Flasche Zubrowka…

Wichtiger als Gurken: Die Bio Bente Zutaten. Ich zitiere Till: „Wir haben mehr als 200 Liter Harz mit, Vakuumpumpe plus Schläuche etc., Vakuumfolie, Eimer, Thixotropiermittel, Kork, Heizstrahler, und und und.“

[youtube http://www.youtube.com/watch?v=uPqt5bp7SR0?rel=0&controls=0&showinfo=0]

Interview mit den Greenboats-Machern:

https://www.youtube.com/watch?v=ITF8AO2rwHU